1.烧结烟气循环技术——节能、降耗、减污、增效

烧结烟气循环技术是基于一部分热烟气被再次引入烧结过程的原理而开发的,是一项清洁生产技术。中冶北方研发的烧结烟气循环技术适用于多种工艺模式,按照循环烟气的来源,主要分内循环和外循环两种模式。

节能减排效果

减少烧结烟气外排总量的20%~50%,是减轻烧结厂烟气污染最有效的手段

降低单位产品的有害物质排放量

大幅度降低烧结烟气处理设施(含有害物质脱除装置)的投资和运行费用

烧结热烟气循环,增加热利用率,降低固体燃料消耗2%

2.活性焦烟气净化技术——五位一体,协同治理,自主知识产权,国产化设备,投资节省约50%

活性焦烟气净化技术以煤基活性焦为吸附剂,吸附脱除烟气中的二氧化硫,完成吸附后的活性焦通过加热方式再生,解吸出的高浓度二氧化硫混合气体可直接制取98%商品硫酸,实现硫的资源化。同时利用活性焦的催化功能,加入适量的氨将烟气中的氮氧化物还原成氮气和水,脱硫效率达到98%以上,脱硝效率达到70%。此外,采用该技术对脱除烟气中的重金属、二噁英具有较好的效果。净化过程中无废水、废渣产生,是彻底解决钢铁行业环保问题的先进的烟气净化技术。

节能减排效果

脱硫、脱硝、脱二噁英、脱重金属、除尘五位一体,脱硫率可达98%以上,脱硝率可达到70%

干式处理,净化过程中无废水、废渣产生,无二次污染

对设备腐蚀性弱,维护成本低

副产物资源化,副产品为98%浓度的硫酸,经济效益好

与烧结工序配合,可用于“消化”处理钙基半干法脱硫工艺产生的脱硫灰,同时可提高副产品—硫酸产量,增加收益。

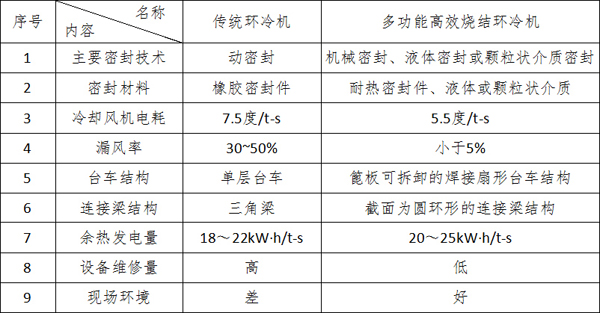

3.环冷机余热资源高效回收与利用技术——卓越的密封技术,保证余热高效回收和梯级利用

多功能高效烧结环冷机及余热梯级高效利用技术。不仅可以用于新设备的制造,还可用于传统烧结环冷机的改造。余热梯级利用技术通过调节环冷机的冷却风量和料层厚度、降低烧结和冷却系统漏风率等措施实现烧结矿产品显热和烧结烟气显热的高效回收,然后将回收得到的余热梯级利用。

节能减排效果

(1)多功能高效烧结环冷机

(2)余热梯级高效利用技术

l降低烧结工序能耗3~5kgce/t-s

l同时采用降尘管余热利用技术,每吨成品矿发电量可提高2~5kW·h

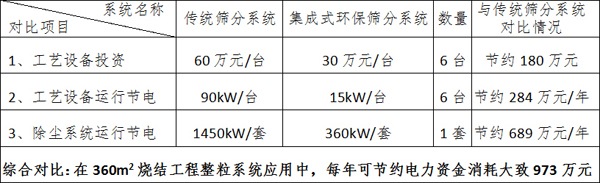

4.集成式环保筛分系统——立式整粒工艺,效率高、节能环保、占地省

集成式环保筛分系统是中冶北方与济南中燃科技发展有限公司联合研发的,可采用竖向布置,设备体积小节省场地;振动筛采用棒条式筛网,整体密封结构并在系统内部形成微负压即可满足除尘需要,大幅降低除尘系统的压力;振动设备重量轻且配置的电机容量小,节约电能。

节能减排效果

以360m2烧结机为例,传统筛分系统与集成式环保筛分系统的投资及运行费用比较:

5.烧结优化系统——实现烧结工艺过程模拟,人工智能专家控制

烧结优化系统以烧结工艺过程模型为基础,以智能专家系统为控制核心的控制系统。系统将工艺操作专家的操作经验和习惯存贮到专家系统知识库中,作为专家系统指导生产的依据。系统主要包括过程信息和数据管理系统、工艺过程模型、烧结专家系统三大部分。

与传统的工艺控制相比,工艺运行更加平稳,对测量数据的监测和基于这些测量值的工艺指导变得更加高效。

节能减排效果

降低燃料消耗:每吨烧结矿的焦炭消耗减少1~2kg。

稳定产品质量:避免重大控制行为、避免临界工艺条件,例如碱度波动的标准差降低3%~5%。

提高生产率:4%~5%

适当减少排放

6.高效烧结除尘技术——除尘效率高,稳定性强,满足最新排放标准

高效烧结除尘技术具有效率高,稳定性强,滤袋阻力低,寿命长,维修量小等优点,是现今针对细微颗粒粉尘控制处理的主要技术手段。除尘管网平衡模拟技术能够减少管网的不平衡度,充分利用有效风量进行除尘,节省系统投资并降低运营成本;除尘系统采用最先进的耐磨技术可大幅降低除尘管网系统的磨损,降低运行成本,减小维修劳动强度。

节能减排效果

降低单位产品的有害物质排放量,粉尘排放浓度≤20mg/Nm³,且长期稳定;

低运行阻力,每10000 m³/h风量引风机功率可减少1.74kW;

除尘效率高,电区除尘效率75%~80%;

清灰周期长,是纯布袋除尘器的3倍以上;

气源能耗小,压缩空气消耗量不到纯布袋的1/3;

滤袋使用寿命长,比纯布袋除尘器可延长1年以上;

设备综合运行维护费用低。