2月1日,中冶集团组织召开科技成果评价会。经专家评审认定,由中冶北方牵头完成的“钢铁烧结余热极致利用协同减污降碳关键技术及装备”成果达到国际领先水平。

该成果由中冶北方联合中南大学、鞍钢、镔鑫钢铁、兴澄特钢、凌源钢铁共同完成,评价委员会由中国工程院院士姜涛、中国钢铁工业协会副总工程师黄导、中国金属学会专家委员会副主任高怀等9位行业权威专家组成。中冶集团科技部部长郎俊彪、科技成果处副处长李建军、中冶北方副总经理周志安等出席会议。

多年来,中冶北方围绕中冶集团战略部署,不断强化科技攻关,锚定“冶金建设国家队再拔尖、再拔高、再创业”目标,持续聚焦“双碳”战略和“超低排放”两大主题,以重大产业研发布局为创新实践基础,全方位打造绿色烧结创新体系。

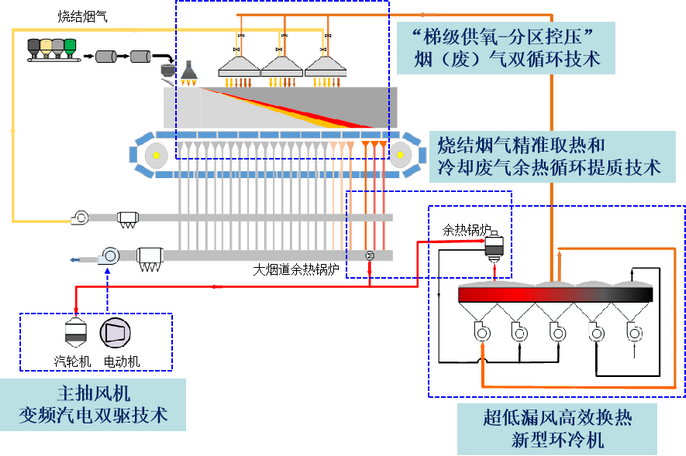

自2014年该课题立项以来,公司以全链条烧结工艺为研究对象聚力突破,围绕“提升冷却效果、降低生产能耗、高效回收余热”三大核心目标,针对烧结工序的低碳低排与余热资源的高效回收利用,持续开展大量技术攻关与生产实践,创造性地提出了梯级供热理念,研发出“梯级控氧-分区控压”烧结烟气与冷却废气双循环技术,实现了烧结过程风、热、氧按需分配,使料层高度方向热量分布合理、宽度方向供风均匀,烟气循环量超过30%,固体燃耗降低1.5kg/t以上;开发了烧结大烟道精准取热和环冷机废气余热交叉循环提质技术,基于烟(废)气流向、热分布数值模拟,开发了大烟道锅炉取热和烟气循环取风精准定位方法,以及低温冷却废气交叉循环技术,增加了余热锅炉取热量,大烟道余热锅炉提升吨矿发电量约3kW·h,环冷机余热吨矿发电量提高至23kW·h,实现烧结矿冷却废气回收率100%;首创了平面回转台车翻转式环冷机系统装备,研发应用连续平面回转体、翻转式烧结环冷机台车、复合水密封装置,使冷却过程有效通风面积扩大约20%,漏风率降至5%以下,吨烧结矿冷却电耗降至5.77kW·h;开发了主抽风机变频汽电双驱技术,实现了汽轮机与电动机共同驱动的烧结主抽风机可变频调速运行,比常规余热发电相比有效轴功率提升5%,比常规工频汽电双驱工艺的有效轴功率提升25%,主抽风机低电耗运行,可实现反送电。

该成果已获授权发明专利18件,实用新型专利13件,发表论文12篇,参与制定国家标准4部。成果中相关技术已在鞍山钢铁、兴澄特钢、凌源钢铁、天柱钢铁等40余项大型烧结工程中成功应用,经济、社会和环境效益显著,具有很好的推广应用价值。未来,中冶北方将继续以中冶集团“一创两最五强”奋斗目标为指引,加快创新成果推广应用,为实现“打造成为行业领先、国内一流、国际知名的工程公司”的发展愿景砥砺奋斗。

|

|

|

项目成果创新点(工艺理念创新-技术路线突破-装备迭代升级-系统集成优化)

|

|

|

凌源钢铁280平方米环冷机改造工程

|

|

|

鞍山钢铁600平方米烧结机工程

|

|

|

河北天柱2×318平方米烧结机工程项目一期烧结主抽风机汽电双拖项目

|